在数字经济浪潮下,传统工业的数字化转型已不是选择题,而是关乎生存与发展的必答题。其中,设备数据采集是工厂数字化的基石与核心驱动力。它如同工厂的‘神经系统’,将物理世界的机器运行状态、工艺参数、能耗信息等转化为可分析、可决策的数字流。从传统的孤立设备到互联互通的智能工厂,并非一蹴而就。成功实现以数据采集驱动的数字化升级,关键在于以下四个系统性步骤。

第一步:全面评估与规划,奠定数据互联基础

数字化之旅始于清晰的蓝图。企业首先需对现有设备进行‘体检’:梳理各类设备(如机床、产线、动力系统)的型号、年龄、通信协议与数据输出能力。区分哪些设备自带数据接口(如PLC、CNC系统),哪些需要通过加装传感器进行改造。在此基础上,结合生产痛点(如设备利用率低、故障频发、质量波动)与业务目标(如提升OEE、预测性维护、柔性生产),制定分阶段的数据采集规划。核心是明确需要采集哪些关键数据(如状态、产量、温度、振动、能耗),并设计统一的数据标准与格式,为后续的数据汇聚与融合扫清障碍。

第二步:部署适配的采集技术,打通‘数据孤岛’

这是将规划落地的物理与网络层关键环节。针对不同设备,需采用多元化的采集方案:

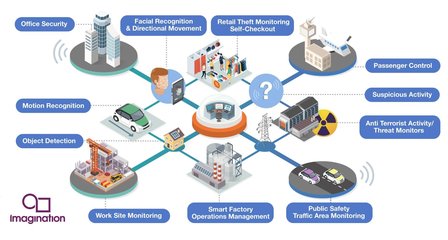

• 对于具备标准工业接口(如OPC UA、Modbus、Profibus)的现代设备,可直接通过工业网关进行协议解析与数据提取。

• 对于‘哑设备’或老旧设备,则需部署适宜的传感器(如振动传感器、电流互感器、RFID)和边缘计算设备,实现物理信号的数字化。

部署过程中,需构建稳定可靠的工业网络(如有线工业以太网、工业无线网络),确保数据实时、安全地传输至指定平台。边缘计算节点的应用在此步骤愈发重要,它能在数据源头进行初步过滤、清洗和实时分析,减轻云端压力并实现快速响应。

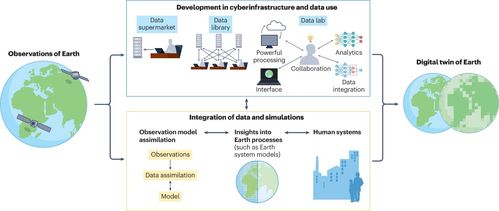

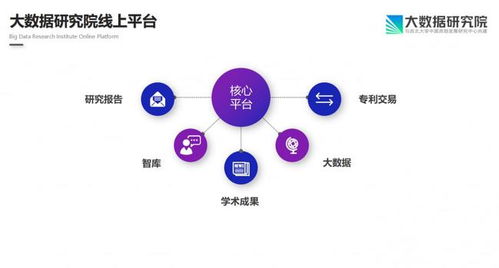

第三步:构建数据平台与深化分析,释放数据价值

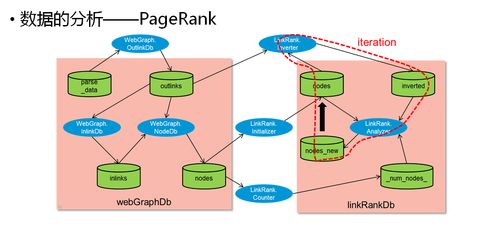

采集到的原始数据流需汇聚到统一的工业数据平台或云平台进行集中管理。平台的核心任务包括:数据存储、治理、建模与分析。通过数据治理,确保数据的准确性、一致性与可用性。利用大数据分析、机器学习和人工智能算法,对数据进行深度挖掘:

• 实现设备状态的实时监控与可视化,让生产状况一目了然。

• 进行根因分析,快速定位质量缺陷或生产瓶颈的来源。

• 开发预测性维护模型,通过分析设备振动、温度等趋势数据,在故障发生前预警,大幅减少非计划停机。

• 优化工艺参数,通过分析历史生产数据,找到保障最优产品质量的工艺窗口。

此阶段,数据从简单的‘描述发生了什么’进阶到‘诊断为何发生’、‘预测将会发生’乃至‘指导该如何做’,真正驱动决策优化。

第四步:推动业务融合与持续优化,实现闭环智能

数据价值的终极体现是赋能业务与决策。将数据分析的成果——如设备健康预警、能效优化建议、生产排程方案——无缝集成到现有的制造执行系统(MES)、企业资源计划(ERP)乃至整个供应链管理系统中。例如,预测性维护的预警可直接触发工单系统,自动安排维护任务与备件准备;实时产能数据可动态调整生产计划。更重要的是,要建立基于数据的持续优化文化,通过‘采集-分析-应用-反馈’的闭环,不断迭代模型与策略,让工厂系统具备自学习、自优化的能力,最终迈向自适应、高效率的智能生产。

对于传统工业而言,以设备数据采集驱动数字化,是一场由表及里、由点到面的系统工程。从扎实的评估规划,到稳健的技术部署,再到深入的数据价值挖掘,最终实现与核心业务的融合闭环,这四步环环相扣,缺一不可。迈出这一步,传统工厂便能打破信息壁垒,让沉睡的数据焕发新生,在数字化浪潮中赢得新的竞争力与增长动能。