在当今科技飞速发展的时代,大数据、物联网、人工智能等技术的兴起,正以前所未有的力量重塑着制造业的面貌。其中,“数字孪生”作为一项关键技术,正日益成为连接虚拟制造与现实生产的桥梁,推动着工业向智能化、高效化方向深刻变革。

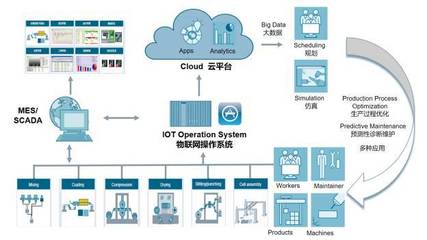

数字孪生,简而言之,是为物理实体(如一台设备、一条生产线乃至整个工厂)在虚拟空间中创建的、实时联动的数字化镜像。这个镜像并非静态模型,而是通过传感器、物联网技术持续收集现实世界的数据,并利用大数据服务进行实时分析、仿真与预测,从而实现对物理实体的状态监控、性能优化和决策支持。

一、 核心构成:数据、模型与连接

数字孪生的有效运行依赖于三大支柱:

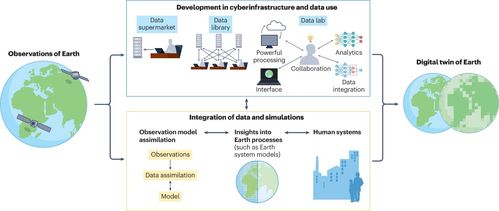

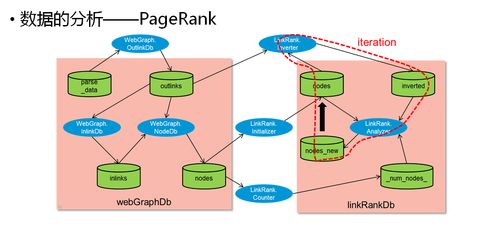

- 数据基石:这是数字孪生的生命线。遍布于物理设备上的传感器网络,持续采集着温度、压力、振动、能耗等海量运行数据。大数据服务则扮演着“数据大脑”的角色,负责对这些多源、异构的实时与历史数据进行采集、存储、清洗、整合与分析,从中提炼出有价值的信息。

- 高保真虚拟模型:基于产品设计数据、物理定律和专业知识,在虚拟空间中构建起与物理实体几何、物理、行为特性高度一致的数字化模型。这个模型是进行仿真、测试和预测的基础。

- 实时交互与反馈:通过物联网平台,实现物理实体与虚拟模型之间的双向、动态连接。现实数据驱动虚拟模型更新状态,而模型仿真的结果或优化指令又能反馈回物理世界,指导生产调整或预防性维护。

二、 在制造业的融合应用场景

数字孪生将虚拟制造的理念全方位注入现实生产流程,创造出巨大价值:

- 产品设计与研发:在新产品投入物理样机制造前,工程师可以在其数字孪生模型上进行仿真测试,验证性能、优化设计、预测潜在故障,大幅缩短研发周期,降低试错成本。

- 生产流程优化与调度:为整条生产线甚至整个工厂建立数字孪生体,可以实时模拟和优化生产排程、物流路径、资源分配。管理者能在虚拟环境中“预演”生产,提前发现瓶颈,实现柔性生产和效率最大化。

- 预测性维护与资产管理:通过分析数字孪生体反映的设备实时运行数据与历史规律,大数据服务可以精准预测零部件磨损或故障发生的时间点,从而将维护从“事后补救”转变为“事前预防”,减少意外停机,延长设备寿命。

- 人员培训与技能提升:操作人员可以在高度仿真的虚拟环境中进行设备操作、流程演练或应急处理培训,安全无风险且效果显著。

- 供应链协同:将数字孪生的范围扩展至供应链环节,可以实现对原材料、在制品、成品物流状态的透明化追踪与协同优化,提升供应链韧性。

三、 大数据服务的核心驱动作用

在整个数字孪生体系中,大数据服务是至关重要的“赋能者”。它不仅仅处理海量数据,更通过高级分析(如机器学习、模式识别)实现:

- 深度洞察:从复杂的运行数据中挖掘出人眼难以发现的关联、趋势与异常。

- 智能预测:基于历史与实时数据,构建预测模型,准确预报设备健康状况、产品质量或市场需求变化。

- 自主决策支持:为数字孪生系统提供优化算法和决策建议,甚至在未来结合人工智能实现一定程度的自主优化与决策。

四、 面临的挑战与未来展望

尽管前景广阔,数字孪生的全面落地仍面临数据安全与集成、模型构建的复杂度与成本、跨领域标准缺失以及复合型人才短缺等挑战。

随着5G通信带来更低的时延、边缘计算提供更实时的处理能力,以及人工智能算法的不断演进,数字孪生将变得更加精准、实时和智能。它不再仅仅是生产的“镜像”,更将进化为能够自主学习、模拟和优化整个生产系统的“先知”与“智囊”,最终推动制造业迈向全生命周期数字化管理、高度个性化定制和可持续发展新阶段。虚拟制造与现实生产,将通过数字孪生技术,实现前所未有的深度与无缝融合。